01 前言

φ3.6m×62m回转窑设计产能400t/d,设计热耗1250kcal/kg·CaO,质量指标有效钙>90%。由于工艺操作滞后,产量**高运行350t/d,石灰热耗达到1326kcal/kg·CaO,并时有结圈和窑砖烧蚀现象,煤耗居高不下,无法达产达标。通过对煅烧工艺参数、资源循环利用及耐火材料优化,取得了较好效果,回转窑煤耗及生产成本明显降低。

02 回转窑系统检查结果

鉴于回转窑产量低、窑内结圈、耐火砖烧蚀、热耗高等问题,对窑系统运行进行了检查和梳理。经对现场运行情况进行检查,共排查出以下几种情况。

(1)产量**高运行340t/d,回转窑产量无法继续提产,否则石灰质量出现不能达标的情况。

(2)窑速偏低,窑内物料中粉料多,并伴随有物料偏析现象。石灰外表呈黄色,分解不均匀,且石灰外表附着黑褐色焦渣物。

(3)二次风机转速、尾排风机转速偏低,竖冷机出料温度高并时有出红料现象。

(4)预热器中心温度、预热器预热室温度整体温度偏高,预热器出口废气温度高达340 ℃,除尘粉经常有发黑的现象。

(5)窑头温度偏高,窑内火焰短而粗,火焰温度高达1400~1450℃。运行3个月时,筒体温度从**初的292 ℃上升**350 ℃。停窑时检查,窑内煅烧带5~12m处耐火砖表面有明显烧蚀现象,已消耗80~100mm, 耐火材料消耗异常。

03 原因分析以及生产工艺参数优化

3.1 原因分析

经综合研究分析认为上述因素主要是由于煅烧工艺参数不合理造成的。

(1)二次风及尾排配置过小导致竖冷机出料温度高,严重制约产量的提升,迫使低产运行;同时又造成窑内供氧量不足,导致窑内燃料燃烧不完全,在预热器发生二次燃烧现象,造成预热器预热室及废气温度过高和除尘粉中含有未燃尽的煤粉。而预热器废气温度过高,为确保窑尾大除尘器滤袋不**于烧坏,大幅度开启冷风阀,致使窑内抽风严重不足,造成窑况进一步恶化。

(2)该回转窑筒体比同产量规格窑长近8m,因诸多方面因素影响,导致无法利用窑长优势,迫使其低窑速运行,物料出现厚料慢烧现象,造成物料吸热率降低,分解不均匀且窑内粉末多出现物料偏析等现象。

(3)煅烧带火焰温度过高,导致窑内液相物过多造成结圈、耐火材料烧蚀、石灰外表附着焦渣物、石灰外过烧内生烧等现象。

3.2 系统参数优化

针对以上情况,对煅烧系统参数进行**调试和优化。

(1)考虑到气煤混烧,燃料燃烧速率快,如不对燃烧器加以调整,提高二次风量后将可能造成火焰温度更高,因此先调整燃烧器喷头轴流风与旋流风通道出口截面,降低火焰宽幅,适当延长火焰长度,降低火焰温度。

(2)提高尾排转速和二次风转速调整,满足窑内燃料燃烧及物料冷却需求。

(3)根据窑炉窑长特性,大幅度提高窑速,采用薄料快烧方式进行煅烧。通过上述调整,经性能测试,在确保质量指标的前提下,回转窑**高产量可长期稳定保持在510t/d,窑系统各项参数基本正常,**解决物料分解不均匀、粉料多、窑内结圈、耐火砖烧蚀等现象,同时石灰分解热耗大幅度下降。

电石生产:烟道灰回收掺混烟煤燃烧利用 降低生产能耗

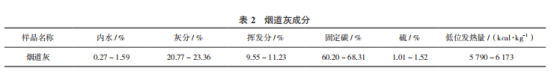

电石生产主要原材料为炭素及石灰,炭素材料在沸腾炉烘干及输送过程中产生的粉尘收集后即为烟道灰,将产生15~20t/d。由于烟道灰干粉夹杂火星、成分复杂、亲水性差、极易扬尘等特性,一般转运**堆场加湿、堆放处理后对外以低价出售。烟道灰成分列于表2。由表2可知,烟道灰热值已接近烟煤热值,低价出售实属资源浪费,如能代替一部分烟煤应用于回转窑煅烧,将大幅度降低生产成本。

考虑到烟道灰灰分高、成分复杂且不稳定,烟道灰掺入烟煤后,将对煤粉的成分指标产生较大变化,极有可能造成窑内液相物过多而导致窑内严重结圈,从而影响回转窑生产运行,烟道灰入窑掺烧试验,经过多次试验和观察得出以下结论。

(1)当烟道灰比例掺入烟煤中为25% 时,长时间运行窑内窑皮无明显变化。

(2)煤磨系统煤粉200目细度控制在1.5% 以下时,煤粉能充分燃烧,没有发现煤粉未燃尽现象。

(3)对燃烧器截面、风压和风量重新进行优化,烧成温度维持在1350℃左右,温度分布均无明显异常,火焰形态较为理想。

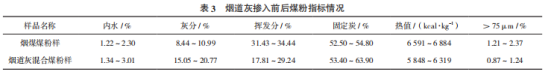

通过生产控制和工作操作优化,每天可消耗烟道灰约20t,完全满足消耗电石厂烟道灰产生量的需求,且对回转窑烧成系统运行无影响。表3列出了烟道灰掺入前后煤粉指标情况。

掺烧试验成功后,经过多次讨论研究,我们**终选用氮气闭路循环输送技术完成烟道灰输送**石灰回转窑煤磨系统进行煅烧方案。在项目投入后,通过工艺调整和控制,煤粉燃烧正常,窑内窑皮表现正常,无结圈现象,与纯烟煤气煤混烧无明显区别,对煅烧系统运行周期无**影响。烟煤消耗比掺烧前下降约45 kg/t·CaO,吨石灰燃料成本下降22.71 元,年节约燃料费用约344 万元。烟道灰回收循环利用为企业带来了可观的经济效益,同时**解决了烟道灰处置污染现场的问题。

优化耐火材料与提高窑系统热利用率

回转窑窑内耐火材料煅烧原配置为全重质高荷软耐火砖,新砖煅烧带筒体温度平均292℃。为降低筒体温度,提高窑系统热效率。根据回转窑系统烧成温度相对偏低、运行周期长的生产特性,以满足烧成工艺指标、耐火材料造价和使用寿命为前提,经对各种类型耐火材料进行筛选,其中复合型高荷软砖荷重软化温度、抗热震性、导热系数等指标完全满足生产需求,且价格相对偏低,同时在更换耐火材料后,煅烧带筒体温度平均下降56℃,热耗降低15.75kcal/kg·CaO,吨石灰降低燃料成本2.66元。

04 结语

在生产实践中,我们通过不断拓展思路,优化回转窑生产工艺、生产装置及资源循环利用,取得了较好效果,创造了可观的经济效益,为企业的可持续性发展提供了有利支撑。

(1)回转窑生产产量提升50%,吨石灰烟煤消耗降低79.83kg,生产成本下降110.53元,年节约生产成本约1500万元。

(2)烟道灰资源循环利用为企业带来了可观的经济效益,同时也**解决了烟道灰处置过程污染现场环境的环保问题。

(3)耐火材料技改后,烧成带筒体温度大幅下降,提高了窑系统热利用效率,降低了能源消耗。